کاشی کاری یکی از روشهای دلپذیر تزئین معماری در تمام سرزمینهای اسلامی است. تحول و توسعه کاشی ها از عناصر خارجی کوچک رنگی در نماهای آجری آغاز و به پوشش کامل بنا در آثار تاریخی قرون هشتم و نهم هجری انجامید. در سرزمینهای غرب جهان اسلام که بناها اساسا سنگی بود، کاشی های درخشان رنگارنگ بر روی دیوارهای سنگی خاکستری ساختمانهای قرن دهم و یازدهم ترکیه، تأثیری کاملا متفاوت اما همگون و پر احساس ایجاد می کردند.

جز مهم کاشی، لعاب است. لعاب سطحی شیشه مانند است که دو عملکرد دارد: تزیینی و کاربردی. کاشی های لعاب دار نه تنها باعث غنای سطح معماری مزین به کاشی می شوند بلکه به عنوان عایق دیوارهای ساختمان در برابر رطوبت و آب، عمل می کنند.

تا دو قرن پس از ظهور اسلام در منطقه بین النهرین شاهدی بر رواج صنعت کاشیکاری نداریم و تنها در این زمان یعنی اواسط قرن سوم هجری، هنر کاشیکاری احیا شده و رونقی مجدد یافت. در حفاری های شهر سامرا، پایتخت عباسیان، بین سالهای 836 تا 883 میلادی بخشی از یک کاشی چهارگوش چندرنگ لعابدار که طرحی از یک پرنده را در بر داشته به دست آمده است. از جمله کاشی هایی که توسط سفالگران شهر سامرا تولید و به کشور تونس صادر می شد، می توان به تعداد صد و پنجاه کاشی چهارگوش چند رنگ و لعابدار اشاره کرد که هنوز در اطراف بالاترین قسمت محراب مسجد جامع قیروان قابل مشاهده اند. احتمالا بغداد، بصره و کوفه مراکز تولید محصولات سفالی در دوران عباسی بوده اند. صنعت سفالگری عراق در دهه پایانی قرن سوم هجری رو به افول گذاشت و تقلید از تولیدات وابسته به پایتخت در بخش های زیادی از امپراتوری اسلامی مانند راقه در سوریه شمالی و نیشابور در شرق ایران ادامه یافت. در همین دوران، یک مرکز مهم ساخت کاشی های لعابی در زمان خلفای فاطمی در فسطاط مصر تأسیس گردید.

نخستین نشانه های کاشیکاری بر سطوح معماری، به حدود سال 450 ه.ق باز می گردد که نمونه ای از آن بر مناره مسجد جامع دمشق به چشم می خورد. سطح این مناره با تزئینات هندسی و استفاده از تکنیک آجرکاری پوشش یافته، ولی محدوده کتیبه ای آن با استفاده از کاشیهای فیروزه ای لعابدار تزئین گردیده است.

شبستان گنبد دار مسجد جامع قزوین( 509 ه.ق) شامل حاشیه ای تزئینی از کاشیهای فیروزه ای رنگ کوچک می باشد و از نخستین موارد شناخته شده ای است که استفاده از کاشی در تزئینات داخلی بنا را در ایران اسلامی به نمایش می گذارد. در قرن ششم هجری، کاشیهایی یا لعابهای فیروزه ای و لاجوردی با محبوبیتی روزافزون رو به رو گردیده و به صورت گسترده در کنار آجرهای بدون لعاب به کار گرفته شدند.

تا اوایل قرن هفتم هجری، ماده مورد استفاده برای ساخت کاشی ها گل بود اما در قرن ششم هجری، یک ماده دست ساز که به عنوان خمیر سنگ یا خمیر چینی مشهور است، معمول گردید و در مصر و سوریه و ایران مورد استفاده قرار گرفت.

در دوره حکومت سلجوقیان و در دوره ای پیش از آغاز قرن هفتم هجری، تولید کاشی توسعه خیره کننده ای یافت. مرکز اصلی تولید، شهر کاشان بود. تعداد بسیار زیادی از گونه های مختلف کاشی چه از نظر فرم و چه از نظر تکنیک ساخت، در این شهر تولید می شد. اشکالی همچون ستاره های هشت گوش و شش گوش، چلیپا وشش ضلعی برای شکیل نمودن ازاره های درون ساختمانها با یکدیگر ترکیب می شدند. از کاشیهای لوحه مانند در فرمهای مربع یا مستطیل شکل و به صورت حاشیه و کتیبه در قسمت بالایی قاب ازاره ها استفاده می شد. قالبریزی برخی از کاشی ها به صورت برجسته انجام می شد در حالی که برخی دیگر مسطح بوده و تنها با رنگ تزئین می شدند. در این دوران از سه تکنیک لعاب تک رنگ، رنگ آمیزی مینائی بر روی لعاب و رنگ آمیزی زرین فام بر روی لعاب استفاده می شد.

تکنیک استفاده از لعاب تک رنگ، ادامه کاربرد سنتهای پیشین بود اما در دوران حکومت سلجوقیان، بر گستره لعابهای رنگ شده، رنگهای کرم، آبی فیروزه ای و آبی لاجوردی-کبالتی- نیز افزوده گشت.

ابوالقاسم عبد الله بن محمد بن علی بن ابی طاهر، مورخ دربار ایلخانیان و یکی از نوادگان خانواده مشهور سفالگر اهل کاشان به نام ابوطاهر، توضیحاتی را در خصوص برخی روشهای تولید کاشی، نگاشته است. وی واژه هفت رنگ را به تکنیک رنگ آمیزی با مینا بر روی لعاب اطلاق کرد. این تکنیک در دوره بسیار کوتاهی بین اواسط قرن ششم تا اوایل قرن هفتم هجری از رواجی بسیار چسمگیر برخوردار بود.

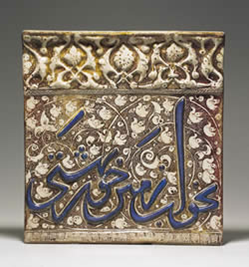

کاشی زرین فام – قرن پنجم هجری – کاشان

کاشی های هشت پر ستاره ای و چلیپا – قرن هفتم هجری – امامزاده جعفر دامغان

عاب زرین فام که ابوالقاسم آن را دو آتشه می خواند، رایج ترین و معروف ترین تکنیک در تزئینات کاشی بود. این تکنیک ابتدا در قرن دوم هجری در مصر برای تزیین شیشه مورد استفاده قرار می گرفت. مراحل کار به این شرح بوده که پس از به کار گیری لعاب سفید بر روی بدنه کاشی و پخت آن، کاشی با رنگدانه های حاوی مس و نقره رنگ آمیزی می شده و مجددا در کوره حرارت می دیده و در نهایت به صورت شیء درخشان فلزگونه ای در می آمده است. با توجه به مطالعات پیکره شناسی که بر روی نخستین کاشیهای معروف به زرین فام انجام گرفته و نیز از آنجایی که در این نوع از کاشی ها بیشتر طرح های پیکره ای استفاده می شده تا الگوهای گیاهی، می توان گفت این نوع از کاشی ها به ساختمانهای غیر مذهبی تعلق داشته اند.

ویرانی حاصل از تهاجم اقوام مغول در اواسط قرن هفتم هجری، تنها مدت کوتاهی بر روند تولید کاشی تأثیر گذاشت و در واقع هیچ نوع کاشی از حدود سالهای 642-654 ه.ق بر جای نمانده است. پس از این سال ها، حکام ایلخانی اقدام به ایجاد بناهای یادبود کرده و به مرمت نمونه های پیشین پرداختند. نتیجه چنین اقداماتی، احیای صنعت کاشی سازی بود. در این دوران، تکنیک مینایی از بین رفت و گونه دیگری از تزئین سفال که بعدها عنوان لاجوردینه را به خود گرفت، جانشین آن شد. در این تکنیک، قطعات قالب ریزی شده با رنگهای سفید، لاجوردی و در موارد نادری فیروزه ای، لعاب داده می شدند و پس از اضافه شدن رنگهای قرمز، سیاه یا قهوه ای بر روی لعاب، برای بار دوم در کوره قرار داده می شدند.

در اوایل دوره ایلخانی، تکنیک زرین فام بر روی لعاب بدون هیچ رنگ افزوده ای به کار برده می شد، لکن در ربع پایانی قرن هفتم، رنگهای لاجوردی و فیروزه ای به میزان اندکی مورد استفاده قرار گرفتند.

با نزدیک شدن به قرن هشتم هجری، آبی لاجوردی از رواج و محبوبیت بیشتری برخوردار شد و سرانجام تکنیک نقاشی زیر لعاب با استفاده از رنگهای آبی لاجوردی و اندک مایه ای از رنگهای قرمز و سیاه، جایگزین نقاشی زرین فام شد که کاشی های تولید شده با چنین تکنیکی معمولا با نام کاشی های سلطان آباد شناخته می شوند. این تکنیک تا اواسط قرن هشتم مورد استفاده قرار می گرفت و پس از آن منسوخ شد.

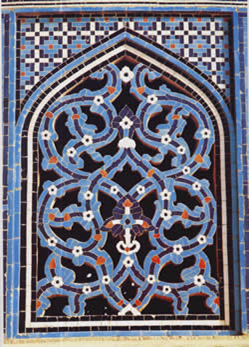

کاشی معرق – پنجره مشبک کاری مسجد شیخ لطف الله اصفهان

ا رو به زوال نهادن حاکمیت ایلخانیان در اواسط قرن هشتم، عصر طلایی تولید کاشی پایان یافت. کاشی های معرق-موزائیکی- تک رنگ و نه چندان نفیس در رنگهایی متفاوت جانشین قابهای عظیم زرین فام و کتیبه ها شدند.

این تکنیک برای نخستین بار در آغاز قرن هفتم هجری در آناتولی اقتباس شده و یک قرن بعد در ایران و آسیای مرکزی پدیدار شده است. این نوع از کاشی ها برای ایجاد طرحی پیچیده در کنار یکدیگر چیده می شده و از آنها برای تزئین محراب ها استفاده می شد. شیوه کار به این صورت بوده است که سفالهای لعاب داده شده را بر مبنای طرح اصلی می بریدند و سپس با در کنار هم قرار دادن آنها، طرح اصلی را می ساختند. در دوره ایلخانیان برای نخستین بار این تکنیک مورد استفاده قرار گرفت؛ مانند آنچه که در مقبره امام زاده جعفر اصفهان (726 ه.ق) به چشم می خورد؛ اما کاربرد وسیع آن در دوره میانی قرن نهم هجری رواج پیدا کرد. طیف وسیع و پیشرفته ای از کاشی های معرق بر روی تعدادی از بناهای مهم یادبود این دوران دیده می شوند که به عنوان نمونه می توان به مسجد گوهرشاد در مشهد، مدرسه آلغ بیک در سمرقند و مدرسه خرگرد اشاره کرد.

توجه به وقت گیر بودن نصب کاشی های معرق، در اواخر قرن نهم هجری تکنیک ارزان تر و سریع تری با نام هفت رنگ، جایگزین آن شد. این تکنیک، ترکیب رنگهای مختلف و متعددی را بر روی کاشی ممکن ساخته بود. همچنین در چنین شیوه ای، رنگ ها مجزا بوده و درون مرزهای یکدیگر نفوذ نمی کردند؛ زیرا توسط خطوط رنگینی مرکب از منگنز و روغن دنبه از یکدیگر جدا می شدند. در بسیاری از بنا های تیموریان شاهر رواج مجدد کاشی کاری به شیوه هفت رنگ هستیم که به عنوان نمونه، می توان از مدرسه غیاثیه خردگرد که در سال 846 ه.ق تکمیل شده یاد کرد.

کاشی هفت رنگ – قرن دهم هجری – ترکیه

کاشی هفت رنگ – قرن هشتم هجری – ایران

ساجد و مدارس صفویه به طور کلی با پوششی از کاشی ها در درون و بیرون بنا تزیین شده اند. در حالیکه کاربرد کاشی های معرق تداوم می یافت، شاه عباس که برای دیدن بناهای مذهبی کامل نشده اش بی تاب بود، استفاده بیشتر از تکنیک سریع کاشی هفت رنگ را تقویت کرد.

در عصر صفویه، کاشی هفت رنگ در قصرهای اصفهان به نحوی گسترده مورد استفاده قرار گرفت و نصب کاشی های چهارگوش درون قابهای بزرگ، منظره هایی بدیع همراه با عناصر پیکره ای و شخصیتهای مختلف، به وجود آورد.

در قرن دوازدهم هجری، با روی کار آمدن زندیه عمارت سازی در اندازه های جاه طلبانه به ویژه در شیراز، پایتخت زندیان، از سر گرفته شد و به همین دلیل، جنبش جدیدی در صنعت کاشی سازی پدید آمد. در این عصر، تصاویر کاشی ها با نوعی رنگ جدید صورتی که در دوران حکمرانی قاجار نیز استفاده می شده، نقاشی می شوند.

صنعت کاشی سازی اسلامی در دوره هایی از پورسلین-ظرف چینی وارداتی از دوران تانگ و سونگ- تأثیر پذیرفته است. حاصل این تأثیرات، ساخت کاشی هایی با لعاب سفید و طرح های آبی است. اقتباس هنرمندان اسلامی از چینی های آبی-سفید قابل ملاحظه است. در اواسط قرن نهم هجری، نقشمایه های چینی کاملا در نقشمایه های دوران اسلامی جذب شده و حاصل آن، پدیدار شدن یک سبک اسلامی-چینی دو رگه دلپذیر و قابل قبول بود.

هنر کاشی کاری ترکیه تا حد زیادی تحت تأثیر سنتهای ایرانی قرار داشت. در قرن نهم هجری (تا سال 875 ه.ق) هنرمندان تبریزی با انگیزه اشتغال به فعالیت در ترکیه می پرداختند.

کاشی ایزنیک – قرن پنجم هجری – ترکیه

در قرن دهم هجری، ایزنیک مرکز تولید ظروف سفالی و کاشی در ترکیه محسوب می شد. یک رنگ قرمز درخشان جدید و یک دوغاب غنی شده از آهن به صورت ضخیم غیر قابل نفوذ به زیر لعاب، به کار گرفته می شده که از ویژگی های کاشی ایزنیک به شمار می آمد. یک سبک برگدار زیبا با طراحی های واقعی از گل های لاله، سنبل و میخک نیز بر روی کاشی ها، منسوجات، جلدسازی و سایر هنرهای ترکیه قرن دهم مورد استفاده قرار گرفتند اما پس از قرن یازدهم هجری، کیفیت کاشی ایزنیکی رو به افول گذاشت و از این دوران به بعد، ساخت کاشی در شهر کوتاهایا در مرز فلات آناتولی ادامه یافت.

ساخت کاشی در سوریه نیز صورت می گرفته است. سفالگران دمشقی در قرن نهم هجری کاشی های سفید-آبی تولید می کردند اما یک قرن بعد طرح کاشی های سوریه ای بازتاب کاشی های ایزنیک بود. کاشی های سوریه در رنگ های سبز روشن، فیروزه ای و ارغوانی تیره خاصی در زیر لعاب نقاشی شده اند. بهترین دوره برای کاشی سازان دمشق، قرن دهم هجری است. پس از آن، گرچه تولید کاشی تا قرن سیزدهم ادامه یافت اما کیفیت آن کاهش یافت و طرح های کاشی های سوریه یک دست شد.

گزارشي از فرازو نشيب هاي صنعت كاشي سراميك در ايران

توليد كاشي و سراميك 248 برابر شده استاز زمان احداث اولين واحد توليد كاشي در ايران حدود 45 سال مي گذرد. روند اين صنعت طي 45 سال گذشته به گونه اي بوده است كه از توليد 500هزار مترمربع در سال 1339 به 124ميليون مترمربع در سال 84 رسيده است (248 برابر). با بررسي طرح هاي در حال اجرا اعم از واحدهاي جديد و طرح هاي توسعه واحدهاي در حال كار پيش بيني مي شود كه روند افزايش ظرفيت در چند سال آينده ادامه داشته باشد و ظرفيت اسمي واحدها در سال 1385 به 270ميليون مترمربع و در سال 1386 به بيش از 330ميليون مترمربع برسد. اين در حالي است كه ظرفيت هاي نصب شده در سال هاي فوق بالاتر از ميزان توليد بوده است. به طور كلي توليد و رشد صنعت سراميك ايران را مي توان به چهار دوره كاملا مجزا تقسيم بندي كرد.

1 – دوره اول از سال 1338 تا سال 1357 سياست گذاري هاي صنعتي قبل از انقلاب در قالب برنامه هاي 5 ساله توسعه و به موازات آن ايجاد زيرساخت هاي لازم در ابتداي دهه 30 به گونه اي شكل گرفت كه سرمايه هاي حاصل از بخش تجاري كشور به مسير ايجاد واحدهاي كوچك و بزرگ صنعتي و توليد هدايت شود. در بخش صنعت كاشي و سراميك ايران نيز مشاهده مي شود كه موسسان و سرمايه گذاراني كه براي اولين بار اقدام به احداث كارخانه كاشي نموده اند داراي پايگاه بازاري بوده و طبيعتا سرمايه حاصله نيز منشا تجاري داشته است. سرمايه گذاري و احداث واحدهاي اوليه كاشي و سراميك براساس شرايط و امكانات ذيل صورت گرفت.

I – مزيت نسبي مستتر در بسياري از پارامترهاي توليد مانند مواد اوليه، انرژي، نيروي كار و غيره.

II – تحولات اجتماعي و تغييرات الگوي توليد و مصرف در صنعت ساختمان و گرايش به استفاده از مصالح برتر در سال هاي پاياني دهه 40 و شروع دهه 50 الگوي مصرف در صنعت ساختمان خصوصا در اقلامي مانند كاشي و سراميك نيز تغيير يافته و گرايش به مصرف كالاي لوكس خارجي پيدا كرد. به همين دليل علاوه بر توليد داخلي سالانه يك تا 1/5 ميليون مترمربع كاشي از كشورهاي ايتاليا و اسپانيا وارد كشور مي شود اما شرايط توليد داخلي و بازار رقابتي به گونه اي تنظيم شده بود كه اين ميزان واردات نه تنها هيچ گونه اثر سوء بر توليد داخلي نداشت، بلكه به لحاظ كيفيت و تنوع طرح هاي كاشي وارداتي، زمينه براي ارتقاي سطح كيفي محصولات داخلي نيز فراهم مي شد.

2 – دوره دوم از سال 58 تا 1368 با پشت سر گذاشتن التهابات ناشي از انقلاب و تثبيت نظام جديد سياست گذاري هاي صنعتي كشور بر اساس تز خودكفايي در توليد به جاي واردات شكل گرفت. تاثير اين سياست گذاري در صنعت كاشي كشور در احداث واحدهاي جديد و توسعه كارخانه هاي احداث شده قبل از انقلاب نمايان شد. در سال 1365 با نظارت وزارت صنايع با خريد انبوه براي تعداد ده واحد كاشي شامل چهار واحد كاشي كف هر يك با ظرفيت اوليه 750هزار مترمربع و 6 واحد كاشي ديوار هر يك با ظرفيت اوليه 5/1ميليون مترمربع گشايش اعتبار شد. ماشين آلات كارخانه هاي مذكور از سال 66 تدريجا وارد شد و اولين واحد فوق در سال 1372 و بقيه واحدها تدريجا تا سال 1375 به بهره برداري رسيدند. در اين زمان مجموع ظرفيت توليد كاشي و سراميك ايران به حدود 20ميليون مترمربع رسيد كه نشان دهنده عزم راسخ سياست گذاران صنعتي كشور و مسوولان مربوط به تحقق تز خودكفايي و توليد جايگزين واردات مي باشد. به دليل محدوديت هاي ارزي و همچنين رسيدن كيفيت توليدات كاشي و سراميك كشور به سطح مطلوب كه همانا تامين نسبي نيازهاي داخلي بود، محدوديت هاي تعرفه اي برقرار شد و ورود كاشي و سراميك عملا متوقف گرديد.

3 – دوره سوم از سال 68 تا 79 در اين دوره به دليل پايان يافتن جنگ و تثبيت شرايط داخلي و رونق گرفتن صنايع خصوصا ساختماني و نياز روزافزون به مصالح ساختماني من جمله كاشي و سراميك، روند سرمايه گذاري و رشد صنعت كاشي و سراميك با شتاب بيشتري ادامه يافت و با ورود تدريجي محصولات واحدهاي جديدالاحداث به بازار داخلي و تامين كامل نيازهاي بازار، بخشي از آن نيز روانه بازارهاي بين المللي شد. متوسط رشد سالانه از سال 58 تا پايان 79 (به مدت 20 سال) حدودا معادل 2/8درصد مي باشد كه اين درصد رشد دقيقا براساس پارامترهايي مانند رشد جمعيت و رشد اقتصادي كشور بوده است.

4 – دوره چهارم (از ابتداي سال 1380 تا پايان سال 84 و پيش بيني تا سال 86) همانگونه كه قبلا ذكر شد رشد صنعت كاشي و سراميك ايران طي سه دوره اول (1379 -1338) رشد متوازن و منطبق بر نياز بازار داخلي و توان صادراتي اين صنعت بوده است. با تصويب برنامه سوم توسعه اقتصادي، اجتماعي كشور و ايجاد تسهيلات براي سرمايه گذاري و تشكيل صندوق ارزي هجوم سرمايه گذاران براي احداث واحدهاي جديد با صدور سهل و آسان موافقت اصولي و پرداخت تسهيلات توسط شبكه بانكي كشور شروع شد. به طوري كه ظرف مدت دو سال بيش از 500ميليون مترمربع موافقت اصولي صادر گرديد كه بيش از 220ميليون آن وارد فاز اجرايي شد. توليد و مصرف از نيمه دوم سال 1381 توازن بين مصرف و توليد به هم خورده و آثار مازاد توليد در بازارهاي داخلي به صورت نابساماني هايي در شبكه توليد و توزيع نظير افزايش كميسيون عاملين فروش، افزايش زمان دريافت وجه كالا، عرضه كاشي و سراميك درجه 1 و 2 به قيمت كالاهاي با درجه پايين تر، حذف درجه 1 و 2 از ليست قيمت ها و موارد ديگر نمايان شد. با گذشت زمان و افزايش سريع توليدات و رسوب بخشي از توليدات در سطح بازار و كارخانه ها و افزايش نابساماني ها مرحله ورود به بحران از نيمه دوم سال 1382 شروع شد. در جدول روند افزايش توليد، ميزان مصرف ، ميزان صادرات طي 12 سال گذشته(1384 -1372 و پيش بيني تا پايان سال 1385 نشان داده شده). صادرات روند صادرات و ميزان آن در طي سال هاي 72 الي 82 روند ثابت و بين 5 تا 6ميليون مترمربع در سال در نوسان بوده است و در سال 83 و 84 به ميزان 9351000 و ده ميليون و 862هزار تن رسيده است و آن هم فقط به خاطر اجبار نه به دليل تمايل توليدكنندگان به صادرات بلكه به دلايل ذيل بوده است:

1 – اشباع بازار داخلي و رسوب كاشي در انبارها و كاهش نقدينگي

2 – پايين بودن قيمت هاي صادراتي

3 – افزايش مداوم قيمت تمام شده در ايران و از دست دادن توان رقابت و تحمل تورم دو رقمي هر ساله

4 – كاشي و سراميك ايران در بازارهاي جهاني فاقد BRAND مي باشد

5 – اشباع بازارهاي جهاني اكنون با توجه به واقعيت هاي فوق آيا امكان افزايش جهشي صادرات كاشي و سراميك ايران وجود دارد؟ راهكارهاي خروج از بحران آمار و ارقام نشان از بحران و استمرار آن دارد و مي بايست مسببان اصلي در ايجاد بحران (مجموعه توليدكنندگان و سرمايه گذاران، سياستگذاران صنعتي و شبكه بانكي كشور) هدف اصلي را متمركز بر نجات سرمايه هاي ملي اعم از مادي و انساني كه به سمت اضمحلال و نابودي مي رود، نمايند. متاسفانه عظمت فاجعه و ابعاد آن شايد مانع از تحقق تمام اهداف و حل كليه مشكلات گردد. اما موفقيتي هر چند اندك اولا مي تواند در كوتاه مدت باعث نجات بخشي از سرمايه هاي ملي گردد و ثانيا مي تواند مقدمه اي بر انسجام هر چه بيشتر دست اندركاران و كسب موفقيت هاي بيشتر براي حل كامل بحران در آينده باشد.

1 – توليدكنندگان كاشي و سراميك مي بايد صادقانه بپذيرند كه با روحيه خودمحوري و عدم اعتقاد به جمع مخصوصا تشكيلات صنفي خود يعني انجمن توليدكنندگان كاشي و سراميك ايران و عدم همكاري با آن مسابقه اي به صورت ناسالم ترتيب داده اند كه برگزاركنندگان مسابقه بازندگان اصلي آن و شبكه توزيع خصوصا عاملين فروش برندگان اصلي آن هستند.

2 – تجديد سازمان، اعمال مديريت علمي و كلاسيك، الگو قرار دادن سازمان ها مشابه بررسي نقاط بحران و تنگناها به روش علمي و رفع آنها.

3 – مديريت توليد شرايط فعلي و استمرار آن در سال هاي آينده نياز به تصميم و مديريت جمعي براي برنامه ريزي مقدار توليد دارد.

4 – تعيين تكليف مازاد موجود در بازار و واحدهاي توليدي

5 – حفظ قيمت هاي داخلي

6 – اقدامات جمعي براي بازاريابي در بازارهاي جهاني وزارت صنايع و معادن

1 – صدور هرگونه موافقت اصولي اعم از احداث واحد جديد يا طرح توسعه در كشور را لغو كند.

2 – جلوگيري از ارائه تسهيلات صندوق ارزي و ديگر اعتبارات

3 – همكاري مستمر وزارت صنايع و معادن با انجمن توليدكنندگان سراميك ايران زيرا انجمن با در اختيار داشتن طيف وسيعي از كارشناسان مختلف مي تواند به عنوان بازوي كارشناسي سياستگذاري صنعتي و اقتصادي كشور مورد استفاده قرار گيرد. شبكه بانكي كشور

1 – بازنگري در نحوه بررسي طرح ها

2 – ممانعت از پرداخت هر نوع تسهيلات ارزي و ريالي به واحدهاي جديدالاحداث و طرح هاي توسعه كه در مرحله ايجاد تاسيسات و يا تخصيص ارز براي ورود ماشين آلات و تجهيزات مي باشند. بديهي است پيشنهادهاي فوق صرفا در چارچوب منافع توليدكنندگان كاشي و سراميك نبوده و اصل مهم در اين رابطه حفظ منابع ملي و جلوگيري از تضيع سرمايه ها مي باشد زيرا انجماد سرمايه هاي عمومي به صورت واحدهاي بلامصرف و نهايتا تملك آنها توسط بانك ها به معناي هدر دادن كامل امكانات و سرمايه هاي كشور است و ضد توسعه مي باشند

لعابها و انواع آن

لعابها طیف وسیعی از ترکیبات آلی و معدنی را در بر میگیرند. لعاب مربوط به سرامیک معمولا مخلوط شیشه مانندی متشکل از کوارتز ، فلدسپار و اکسید سرب (PbO) است. این اجزا را پس از آسیاب شدن و نرم کردن به صورت خمیری رقیق درمیآورند. آنگاه وسیله سرامیکی مورد نظر را در این خمیر غوطهور کرده و پس از سرد و خشک شدن ، آن را در کوره تا دمای معین حرارت میدهند. پس از لعاب دادن روی چینی ، روی آن مطالب مورد نظر را مینویسند و یا طرح مورد نظر را نقاشی میکنند و دوباره روی آن را لعاب داده و یک بار دیگر حرارت میدهند. در این صورت وسیله مورد نظر پرارزشتر و نوشته و طرح روی آن بادوامتر میشود.

لعابها در انواع زیر وجود دارند:

لعاب بیرنگ: این نوع لعاب که برای پوشش سطح چینیهای بدلی ظریف بکار میرود، بی رنگ و شفاف است و از مخلوط کلسیم و سیلیس و خاک چینی سفید تهیه میشود.

لعاب رنگی: برای رنگ آبی از اکسید مس (Cu2O) ، برای رنگ زرد از اکسید آهن (FeO) و برای رنگ سبز از اکسید کروم (Cr2O3) ، برای رنگ زرد از کرومات سرب و برای رنگ ارغوانی از ارغوانی کاسیوس استفاده میشود.

لعاب کدر: این نوع لعاب که برای پوشش چپنیهای بدلی معمولی بکار میرود و از مخاـوط SnO2 , PbO , SiO2 , Pb3O4 ، نمک و کربنات سدیم تهیه میشود که آن را پس از ذوب کردن ، سرد کردن و پودر کردن ، در آب به صورت حمام شیر در میآورند و شیئ لعاب دادنی را در آن غوطهور میکنند.

سراميک چيست؟

آشنايي با سراميک

سراميک مشتق از کلمه keramos يوناني است که به معني سفالينه يا شئي پخته شده است. در واقع منشا پيدايش اين علم همان سفالينههاي ساخته شده توسط انسانهاي اوليه هستند. در واقع قبل از کشف و استفاده فلزات، بشر از گلهاي رس به علت وفور و فراواني آنها و همچنين شکلگيري بسيار خوب آنها در در صورت مخلوط شدن با آب و درجه حرارت نسبتاً پايين پخت آنها استفاده ميکرد. آلومينوسيليکاتها که خاکهاي رسي خود آنها به حساب ميآيند، از عناصر آلومينيوم، سيليسم و اکسيژن ساخته ميشوند که اين سه عنصر بر روي هم حدود 85 درصد پوسته جامد کرة زمين را تشکيل ميدهند. اين سه عنصر فراوانترين عناصر پوسته زمين هستند.

صنعت ساخت سفالينهها در 4000 سال قبل از ميلاد مسيح پيشرفت زيادي کرده بود. اکنون، سراميک را به طور کلي به عنوان هنر و علم ساختن و به کار بردن اشياء جامدي که اجزاء تشکيلدهنده اصلي و عمدة آنها مواد غيرآلي و غيرفلزي ميباشند، تعريف ميکنيم و بررسي ساختمان و خواص اينگونه مواد نيز جزء اين علم است.

فرآوردههاي سراميکي:

اين فرآوردهها را ميتوان به دو گروه عمده تقسيم کرد:

1- سراميکهاي سنتي: اساساً مواد تشکيلدهنده صنايع سيليکاتي يعني محصولات رسي، سيمان و شيشههاي سيليکاتي و چينيها هستند.

فرآوردههاي شيشهاي بزرگترين بخش صنعت سراميک محسوب ميشوند. ساير بخشها به ترتيب اولويت عبارتند از:

محصولات سيماني داخلي ( مانند سيمانهاي هيدورليکي که در صنايع ساختماني به مصرف ميرسند.)

سفيدآلات، ( Whiteware): شامل سفالينهها، چينيها و ترکيبات چيني مانند هستند.

لعابهاي چيني

محصولات رسي ساختماني: که بهطور عمده از آجرها و کاشيها تشکيل ميشوند.

ديرگدازها

صنعت سازنده مواد ساينده: عمدتاً سايندههاي سيلسيم کاربيدي و آلومينائي

2- سراميکهاي نوين: اين دسته براي جوابگوئي به نيازهاي مخصوص مانند مقاومت حرارتي بيشتر، خواص مکانيکي بهتر و خواص الکتريکي ويژه و مقاومت شيميايي افزونتر به وجود آوردهاند.

گروهي از انواع اين نوع سراميکها عبارتنداز:

سراميکهاي اکسيدي خالص با ساختماني يکنواخت: به عنوان اجزاء الکتريکي با ديرگداز بکار ميروند. اکسيدهايي مانند آلومينا (Al2O3)، زيرکونيا (ZrO2)، توريا (ThO2)، بريليا (BeO) و منيزيا (MgO) بيشتر مورد استفاده قرار ميگيرند.

سراميکهاي الکترواپتيکي (الکترونيکي– نوري): مانند نايوبيت ليتيم ( LiNbO3) و تيتانات که اينها محيطي را فراهم ميآورند که بوسيله آن علائم الکتريکي به نوري تبديل ميشوند.

سراميکهاي مغناطيسي: اين مواد اساس واحدهاي حافظه مغناطيسي را در کامپيوترهاي بزرگ تشکيل ميدهند.

تک بلورها

سراميکهاي نيتريدي: مانند نيتريد آلومينيوم، نيتريد سيلسيم و نيتريد بور که بسيار ديرگداز و استحکام خوبي در درجه حرارتهاي بالا دارند.

لعابهاي سراميکي: به عنوان پوشش فلز آلومينيوم توليد ميشوند.

مواد مرکب کامپوزيت (فلزي – سراميکي): هر دو فاز فلزي و سراميکي در اين مواد وجود دارد.

کاربيدهاي سراميکي: به عنوان ساينده مورد استفاده قرار ميگيرند.

بوريدهاي سراميکي: از نظر استحکام و مقاومت اکسيده شدن در درجه حرارتهاي بالا حائز اهميت هستند.

سراميکهاي فروالکتريکي: داراي ثابت ديالکتريک بسيار بالائي بوده و بهعنوان اجزاء الکترونيکي در خازنها کاربرد دارد.

شيشه سراميکها

علم سراميک:

به طور کلي علم سراميک را ميتوان به دو شاخه سراميک فيزيکي و سراميک صنعتي تقسيم کرد.

سراميک فيزيکي درباره ساختمان مواد سراميکي و خواص آنها بحث ميکند. در اين شاخه ساختمان اتم، اتصالات بين اتمها، ساختمانهاي بلوري، ساختمان شيشه، معايب ساختماني، استحالههاي فازي، رشد دانهها، تبلور مجدد و مباحثي نظير آنها مورد بحث قرار ميگيرد. علاوه بر اين خواص الکتريکي، مغناطيسي، نوري، حرارتي و مکانيکي سراميکها هم مورد بحث قرار ميگيرند.

در سراميک صنعتي از تکنولوژي ساخت سراميکها صحبت ميشود.اصولاً مراحل ساخت هر جسم سراميکي به صورت زير است:

انتخاب مواد اوليه و تغليظ و تخليص آن.

آمادهسازي مواد اوليه (خردکردن- دانهبندي- مخلوط کردن )

شکل دادن

خشک کردن

پختن (زينتر کردن)

خواص سرامیک ها ( بيوسراميك ها)

مواد سرامیکی خواص ویژه ای از خود نشان می دهند به طوری که این امر موجب می گردد که جایگزین دیگری با مواد دیگر نداشته باشد وبنابراین نقش ویژه ای در تهیه انواع بیشماری از ادوات و تجهیزات بازی می کند. برای ایجاد یک خواص خوب و مناسب ودر نتیجه بکارگیری صحیح مواد سرامیکی دانستن اطلاعات درمورد رابطه بین خواص و ریزساختار مواد سرامیکی ضروری است. ریزساختار مواد بستگی زیادی به فرآیند تولید و روش تهیه دارد. سرامیک های پیشرفته امروز کاربردهای بسیار فراوانی دارند و امروزه سعی بر تولید مواد سرامیکی است که به شکل کامل تولید شده و بعد از تولید نیاز به ماشین کاری و در نتیجه تحمیل هزینه اضافی به سیستم حذف گردد.

مواد جدیدی که امروزه اهمیت ویژه ای برای تحقیق و توسعه این مواد در نظر گرفته می شوند در زمینه سرامیک به شرح زیر می باشند :

بیوسرامیک ها که تاثیر به سزایی در رشد صنعت پزشکی و بهبود وضعیت سلامتی جوامع انسانی داشته اند، مواد ساینده نظیر ابزار برش و چرخ های ساینده که کاربری آن در صنایع کاربردی فلزات و … است. سرامیک های سخت و بسیار سخت (hard and Super hard ceramics ) موادی هستند که مطالعه بر روی آن ها بسیار پر اهمیت و البته هزینه بر است.

روش های مطالعه رفتار مواد در دماهای بالا، فیلترها، خوردگی مواد نیز نیاز به تقویت دارد. تجزیه SO و NO در فرآیند احتراق محصولات سرامیکی در دماهایی پائین از طریق احیای کاتالیتیک (Catalytic reduction ) مورد بررسی قرار گیرد.

اجزای سرامیکی برای هایپر فیلتراسیون (Hyper filtration ) گازی در اندازه مولکولی در مایع آب مناسب هستند. الکتروسرامیک ها کاربردهای بسیار متنوعی داشته و شامل سرامیک های با هدایت یونی (کاربرد در باتری ها و سنسورها )، عایق های الکتریکی، نیمه هادی ها و سوپرهادی ها می گردند.

سرامیک های فروالکتریک کاربردهای بسیار زیادی در خازن ها، سنسورها، سرامیک های پیزوالکتریک، اجزای الکترواپتیک ترمیتورها دارند که بسیار مورد توجه محققان هستند. سرامیک های فرو مغناطیس نقش اساسی در صنعت الکترونیک ایفا کرده و کاربرد آن در سیستم های ذخیره سازی، ارتباطات ماهواره ای، تلویزیون و سایر سیستم های الکترونیکی است.

اجزای کوچک شده الکتروسرامیک ها (Miniaturization ) موادی هستند که در آینده کاربردهای زیادی خواهند داشت.

آشنائي با فنون عملي هنر سراميك (11) ساختن كاشي بروش لوحه كردن گل براي ساختن يك كاشي يا مجموعهاي از كاشي بطريق لوحه كردن گل، وسايل مورد نياز عبارتند از: 1-كاغذ روغني كه بايد روي ميز كار پهن شود. 2-وردانه چوبي. 3-دو قطعه چوب مستقيم مكعب مستطيل شكل (بشكل شمشه بناها ولي نازكتر از آن) بطول تقريباً 50 سانتيمتر. 4-يك سوزن بزرگ (بيز بهتر است). طرز عمل بقرار زير خواهد بود: 1-كاغذ روغني را روي سطح ميز كار پهن ميكنيد و توده گل ورز داده را روي آن قرار ميدهيد. 2-دو عدد شمشه را در فاصله مناسبي قرار ميدهيد و بكمك وردانه شروع به مسطح كردن و لوحه كردن گل مينماييد بنحويكه در تمام سطح لوحه ضخامت برابر با بلندي شمشههاي كناري باشد. 3-مربع مورد نظر را كه جهت اندازه كاشي در نظر گرفتهايد بكمك خطكش و مداد روي سطح لوحه مشخص مينمائيد اين اندازه بهر ميزاني كه بخواهيد ميتوانيد باشد ولي معمولاً كاشيها را با اين طريق با ابعاد 10*10 يا 15*15 سانتيمتر ميسازند. 4-در موقع رسم مربع روي لوحه گل بايد هر ضلع را چند ميليمتر بزرگتر انتخاب كرد تا در موقع خشك شدن و پخت كه انقباض حاصل ميكند اندازه اصلي بدست آيد. 5-بكمك تيغه چاقو از روي خط مدادي مربع حاصله را از گل اطراف آن جدا ميكنيم بدون اينكه گلهاي اطاف را برداشته و دور مربع را تميز نمائيم زيرا در اينصورت لبه كاشي بنحو نا مطلوبي خشك شده و پيچ ميخورد. |

|  |  |  |

وقتي گل سفت شده گلهاي اطراف مربع را بر ميداريم. | به كمك تيغه چاقو مربع حاصله از گل اطراف جدا مي شود. | مربع مورد نظر به كمك خطكش روي گل مسطح رسم مي شود. | دو عدد شمشه حد ضخامت را مشخص خواهد كرد و به كمك وردانه توده گ مسطح ميشود. |

6-وقتي گل سفت شده به طوريكه امكان بلند كردن و دست گرفتن آن حاصل است گلهاي اطراف مربع را برداشته و دورتا دور مربع كاشي را به كمك اسفنج مرطوب و تميز و صاف مينماييم. 7-اگر گل كاشي را قبل از كار با گل پخته و نرم شده مخلوط كرده باشيم ميتوانيم در هواي اتاق كار آن را خشك كنيم و در عير اين صورت از اطاقك يا گنجه طوبت استفاده ميكنيم تا بتدريج خشك شود و به اين ترتيب از ترك خوردن و تاب ترك خوردن آن جلوگيري مينماييم در هر حال بايد در روز اول هر دو يا سه ساعت يكبار صفحه كاشي را اين رو و يا آنرو كرد. 8-كاشي ساخته شده را روي صفحه گچي گذارده و صفحه گچي ديگر را روي آن قرار مي دهيم تا به صوررت ساندويج در آيد و با اين روش آن را به نحو مطلوب خشك مي كنيم بايد توجه داشت كه ضخامت صفحات گچي تقريبا با يكديگر برابر باشد. |

|  |

|

كاشي را بين دو صفحه گچي ميگذاريم تا خشك شود و تاب بر ندارد. | اگر نقشي لازم است روي كاشي خشك شده رسم ميكنيم. | دور مربع حاصله ( كاشي گلي) را به كمك اسفنج صاف و تميز مينماييم. |

9-طريق ديگر براي خشك كردن كاشي قرار دادن ان روي توري الك ميباشد. 10چنانكه كاشي را كلفت انتخاب كرده باشيم پس از آن كه گل سفت شد و در اصطلاح خود را گرفت آن را برگردانيد و از پشت در حدود يك و سوم از ضخامت آن را گود مينماييم و سپس روي صفحه گچي براي خشك شدن ميگذاريم اين روش عمل انقباض كاشي را كمتر و خطر تابخوردن و ترك برداشتن آن را به حداقل ميرساند. 11-چنانكه منظور كنده كاري و طرح ريزي نقش روي كاشي باشد بايد در همان حالتي كه گل خود را گرفته است ( قبل از خشك شدن كامل) به كمك قلم طرح مورد نظر را روي آن رسم كرد. بشقاب با روش لوحه كردن گل ساختن يك دست بشقاب مربع شكل با استفاده از روش لوحه كردن گل برنامه جالب و مناسبي است براي كسانيكه اين رشته مقالات را تا امروز دنبال كرده و عمل نمودهاند زيرا بشقابهاي حاصله پس از ختم عمل فرم بسيار زيباي خواهد داشت كه ميتوان درسري كارهاي انجام شده جاي مشخصي را اشغال نمايد. با اين طريق امكان ساخت بشقابهاي مدور نيز وجود دارد ولي دقت و ممارست بسيار زياد لازم است تا از كج شدن و از حالت گردي خارج شدن دوره بشقاب جلوگيري به عمل آورد و براي مبتديان بهتر است همان فرم چهار گوش يا مستطيل را ذكر نماييم. وسايل كار همان وسايل ساختن كاشي از گل لوحه شدهميباشدو در اين جا فقط ساختن الگوي كاغذي قبل از شروع به كار لازم ميباشد. طرز عمل شامل مراحل زير خواهد بود. طرز عمل شامل مراحل زير خواهد بود. 1-براي ساختن الگو يك قطعه كاغذ نسبتا ضخيم را انتخاب كرده و آن را به ابعاد مورد نظر ميبريمو سپس 2-اندازه الگو را از اندازه بشقاب مورد نظر كمي بزرگتر انتخاب ميكنيم تا پس از خشك شدن و پختن انقباض حاصله بشقاب را كوچكتر از آنچه كه ميخواستهايم نسازد. 3-قطعهآي از گل كه به وزن تقريبي يك كيلوست خوب ورز داده و به صورت گلوله كاملاً گردي در ميآوريم. |

|  |  |

گلهاي زيادي از دور گل بريده شده مطابق الگو برداشته ميشود. | الگوي روي صفحه گل مسطح گذارده ميشود و دور تا دور آن با چاقو جدا ميگردد. | الگوي كار از كاغذ ساخته ميشود. |

4-به كمك وردانه گل را مسطح و به شكل لوحه در ميآوريم در اين جا شمشهها حدود ضخامت گل را معين مينمايند يعني گل تا آنجا ميشود كه لوحه حاصله ضخامتي برابر با 7 ميلي متر داشته باشد. 5-الگوي كاغذي را روي لوحا گل قرار داده و دور آن را به كمك چاقو بريده و گل زيادي اطراف را جدا رده و برميداريم. 6-صفحه گلي حاصله را ميگذاريم كه سفت شود يعني تا وقتي كه بتوان آن در دست گرفت بدون اينكه تغيير شكل پيدا كند. 7-صفحه گلي سفت شده را روي صفحه گچي مناسب قرار ميدهيبم. 8-به وسيله گل لوله شدهاي كه قطر آن برابر با 12 ميليمتر است دور صفحه گلي را بالا ميآوريم دور صفحه گلي را بالا ميآوريم بنحويكه گوي مناسب و شكيلي به بشقاب بدهد. |

|  |  |

| با اسفنج بشقاب ساخته شده را تميز كرده و ميگذاريم تا خشك شود. | به كمك دست دور آن را صاف ميكنيم | به كمك گل لوله اي دور صفحه مطابق الگو را بالا ميآوريم. |

9-دور لبه حاصله را با لوله گل محافظت مينماييم تا از فرم خارج نشده و ريخته نشود تا موقعي كه خود را خوب گرفته و سفت شود. 10-پس از سفت شدن لوله گل محافظ را زير لبه برداشته و دور بشقاب را با چاقو و يا وسيله كارد سيمي تميز كرده و مدور مينمائييم و با اسفنج مرطوب صاف مي كنيم. 11- براي اينكه بشقاب در موقع خشك شدن تاب بر ندارد آن را روي صفحه گچي مرطوب قرار داده و روي آن پارچه مرطوب ميكشيم تا 24 ساعت و بعد از آن پارچه را برداشته و بشقاب را ميگذاريم تا كاملاً خشك و براي خام پخت شدن آماده شود. |

منابع :

http://www.irantiles.com

http://www.ichodoc.ir/p-a/CHANGED/36/HTML/36_40001.htm

پایگاه علمی سعید سان دانلود رایگان مقالات علمی کنفرانس و ژورنال

پایگاه علمی سعید سان دانلود رایگان مقالات علمی کنفرانس و ژورنال