پوزولان به عنوان ماده ی جایگزین سیمان

چکیده:

پوزولان ها مواد سیلیسی و آلومینی هستند که در مجاورت آب در حرارت معمولی با آهک ترکیب شده و تشکیل مواد پایدار و نامحلول (ژل) داده و خاصیت سیمانی شدن دارند. اقدام جهت شناسایی خاصیت پوزولان ها در بتن و ملات سال هاست که به طور وسیعی در کشورهای مختلف آمریکایی، اروپایی و ایران صورت گرفته است به نحوی که به کارگیری این مواد به عنوان ماده جایگزین سیمن در بتن در آیین نامه ها آورده شده است. در این نوشتار به معرفی پوزولان ها از دیدگاه ASTM، حدود ترکیبات شیمیایی و طبقه بندی آن ها پرداخته شده است. همچنین معرفی مواد اصلی، چگونگی پیدایش و نیز بررسی مزایای استفاده از پوزولان ها صورت گرفته است. از جمله مزایای استفاده از پوزولانها، داشتن خصوصیات سیمانی و در نتیجه صرفه ی اقتصادی، بالابردن مقاومت در برابر حمله اسیدها و قلیایی سنگدانه ها و جلوگیری از ترک خوردن سطحی گسترده بتن، کاهش بتن ذیری، خاصیتی که در ارتباط با آب بند بودن سازه های نگهدارنده آب و همچنین در ارتباط با حملات شیمیایی مورد توجه می باشد. بررسی مکانیزم حمله سولفات ها و تاثیر پوزولان ها بر افزایش مقاومت بتن در برابر حمله سولفات ها، از طریق کاهش میزان C3A در سیمان که منجر به بالا بردن دوام بتن مورد تهاجم آب دریا می شود، صورت می گیرد.

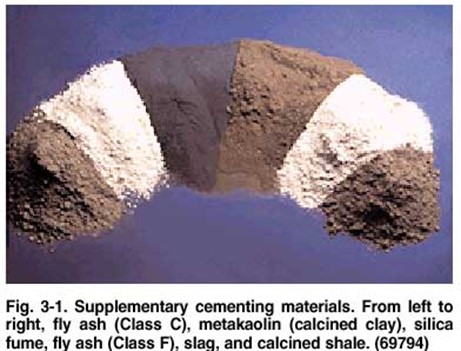

مواد مکمل سیمان سازی

مقدمه

خاکستر پرندگان، تفاله های خرد شده کوره های بلند روی زمین، دود سیلیکا و پوزولان های طبیعی مانند متاکالین، سنگ رسی و خاک رسی سوزانده موادی هستند که – زمانی که با سیمان پُرتلند یا سیمان مخلوط استفاده می شدند – از طریق این مواد به عنوان مواد مکمل سیمان سازی (SCM’S) یا مواد مکمل سیمان سازی برای بهبود ویژگی های خاص مانند سیمان مانند کاهش فعل و انفعال زیان آور تراکم قلیایی استفاده می شوند.

از قدیم، خاکستر پرندگان، تفاله، دود سیلیکا و پوزولان های طبیعی مانند خاک رس و سنگ رسی سوزانده در بتون استفاده می شدند. امروزه، به خاطر دسترسی ساده به این مواد، تولیدکنندگان بتون می توانند دو یا چند تا از این مواد را برای بهینه سازی ویژگی های بتون به کار برند. ترکیبات با استفاده از این سه مواد سیمان سازی – که ترکیبات سه تایی نامیده می شوند متداول تر می شوند.

زغالسنگ، روباره کوره بلند، خاکستر سبوس برنج یا دوده سیلیس. به همین منظور کارهای کمی در خصوص تولید، بهینه سازی و مهندسی کردن مصالح پوزولانی که به طور خاص در طرح های اختلاط سیمان های پرتلند استفاده می شوند، انجام شده است. متاکائولین یک پیشرو در میان نسل جدید چنین مصالحی می باشد.

استفاده از دوده سیلیس و دیگر افزودنی های شیمیایی برای بتن هایی با مقاومت های طراحی بیش از MP50 و یا مواردی که شرایط بهره برداری، شرایط جوی و یا ملاحظات هزینه های طول عمر سازه، استفاده از بتن های توانمند (HPC) را دیکته می کند، متداول می باشد.

تولید HRM به عنوان جایگزینی برای دوده سیلیس می باشد. معادل بودن در افزایش مقاومت و خصوصیات مربوط به دوام به اضافه چند ویژگی و مشخصه دیگر HRM شامل رنگ و کارپذیری، به طور مؤثرتری مرزبندی های طراحی مصالح HPC را توسعه داده و وسیع کرده است. مزایایی که از نظر خواص مهندسی در صورت استفاده از HRM حاصل می شود با عوارض جانبی اندکی همراه است. در صورتی که متاکائولین به طور مناسب تنظیم شود، بافت مخلوط بتن تازه، کارپذیری و قابلیت پرداخت در صورت جایگزینی HRM با 15- 5 % سیمان بهبود می یابد. ضمناً متاکائولین سفید رنگ است و محصولات سیمانی و بتنی سفید یا خاکستری را تیره نخواهد کرد.

متاکائولین یک سیلیکات آلومینیم آمورف سفید رنگ می باشد که دارای خواص پوزولانی می باشد و براساس استاندارد ASTM C 618 در رده پوزولان های کلاس (N پوزولان های طبیعی خام یا کلسینه شده) قرار می گیرد. پیشوند متا (meta) در ادبیات برای نشان دادن “تغییر” به کار می رود. از لحاظ علمی این پیشوند به این منظور استفاده شده است تا عبارت “کمترین میزان هیدراته شده از یک گونه یا سری” را نشان دهد.

متاکالئولین به طور کامل قابل جایگزینی با پوزولان توانمند (نظیر دوده سیلیس/ میکروسیلیس) است. درباره مقاومت فشاری، کاهش درصد افزودن متاکائولین برای ایجاد کارایی معادل با پوزولان های قبلی ممکن خواهد بود. در ضمن امکان کاهش درصد فوق روانساز مورد نیاز برای طرح اختلاط حاوی متاکائولین در مقایسه با طرح اختلاط حاوی دوده سیلیس وجود دارد.

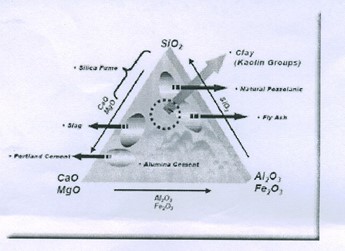

متاکائولن نیز همانند پوزولان های دیگر با هیدروکسید کلیسم ایجاد شده بر اثر هیدراته شدن سیمان واکنش داده و سیلیکات کلسیم هیدراته (C-S-H) تولید می کند SiO2 و Al2O3 بیشترین مواد شیمیایی تشکیل دهنده متاکائولن هستند. همان طور که در نمودار 2 مشخص شده در هرم پوزولان ها متاکائولن در ناحیه میانی هرم قرار می گیرند.

سیمان های آمیخته پوزولانی بنا به ضرورت هایی از جمله مصرف انرژی کمتر، حفظ محیط زیست و کاهش قیمت سیمان در دنیا تولید شدند سیمان های آمیخته ای سرباره ای نیز به همین دلیل سال هاست که به بازار عرضه شده اند. کاهش در مصرف انرژی برای تولید کلینگر سیمان و کاهش تولید گازهای آلاینده ای که از سوختن مواد سوختنی حاصل می شود را از دلایل تولید و مصرف سیمان های آمیخته است و می توان با مصرف پوزولان های طبیعی یا مصنوعی از مصرف سوخت زیاد و تولید مواد آلاینده و گازهای نامطلوب جلوگیری کرد.

سیمان پورتلند پوزولانی

سیمان پرتلند پوزولانی حاوی حداکثر 15% پوزولان طبیعی مرغوب از دامنه کوه سبلان می باشند که از خواص ویژه کاربردی به شرح ذیل برخوردار است:

-

مقاومت در مقابل مواد شیمیایی و فاضلاب

-

مقاومت نهایی بالاتر

-

قابلیت نفوذ و کارپذیری بهتر برای ویبره شدن

-

حفاظت مصالح و آرماتور درون بتون در مقابل نفوذ مواد خورنده

-

خارج کردن املاح قلیایی از بتن

-

انبساط کمتر و قابل استفاده در بتن ریزی های حجیم

-

حرارت هیدراتاسیون کمتر در بتن ریزی های حجیم

-

بتن تشکیل شده از سیمان پوزولانی به علت نفوذ پذیری بهتر پوزولان و روانی آن دچار ترک خوردگی نمی شود.

-

جلوگیری از واکنش قلیائی – سیلیکا در سنگدانه های بتن مخصوصاً در سد سازی (سرطان بتن)

-

حفظ منابع طبیعی به علت کاهش مصرف در سوخت و مواد اولیه سیمان

-

کاهش آلودگی هوا به علت جایگزین شدن به جای کلینگر و کاهش مصرف سوخت های فسیلی

-

کاهش میزان سایش تجهیزات در آسیاب های سیمان

-

کاهش مصرف انرژی الکتریکی به علت کم سایش بودن در آسیاب های سیمان

-

کاهش قیمت تمام شده در تولید سیمان

مصرف این سیمان در هوای گرم مخصوصاً معتدل و مرطوب بسیار مطلوب می باشد. در آب و هوای سرد به علت ویژگی هیدراسیون کمتر باید بتن تازه در مقابل یخ زدن محافظت می شود. این سیمان به دلیل ویژگی فوق و همچنین ماهیت پوزولان می بایست مدت زمان بیشتری بعد از بتن ریزی نگهدای شود تا آماده بارگزاری گردد. با رعایت این موارد می توان نتیجه ایده آل تری از مصرف سیمان پرتلند پوزولانی به دست می آورد.

سیمان تیپ یک

-

حرارت هیدراسیون بالا و نامناسب برای بتن ریزی های حجیم

-

انبساط نسبتاً بالا

-

مورد مصرف در مصارف عمومی

-

در محیط های خورنده شیمیایی مانند سولفات ها – کلر و … مقاوم نمی باشد.

-

دارای مقاومت فشاری بالا در کوتاه مدت (3 و 7 روزه)

سیمان تیپ دو

-

حرارت هیدراسیون بالا و نامناسب برای بتن ریزی های حجیم

-

انبساط کم

-

در محیط های خورنده شیمیایی مانند سولفات ها – کلر و … نسبتاً مقاوم می باشد.

-

در بتن ریزی های حجیم با رعایت استانداردهای مخصوص می توان از آن استفاده کرد.

-

مقاومت فشاری نهایی بالا (28 روزه)

سیمان پوزولانی

بسیاری از خواص بتن بر اثر استفاده از مواد پوزولانی بهبود می یابد. برخی از این آثار ناشی از خواص فیزیکی شامل ریز بودن ذرات و بقیه ناشی از فعل و انفعالات شیمیایی پوزولانی با سیمان است. کاهش نفوذ پذیری بتن؛ کاهش آب انداختن بتن بهبود پرداخت پذیری بتن؛ افزایش چسبندگی مخلوط و در نتیجه افزایش کارایی بتن ناشی از خصوصیات فیزیکی پوزولان است.

کم بودن حرارت هیدراتاسیون؛ مقاومت در مقابل خوردگی ها توام سولفات و کلر مناسب بودن آن در بتن ریزی های حجیم از دیگر خصوصیات منحصر به فرد سیمان های پوزولانی است. نهایتاً می توان گفت بتن های ساخته شده از سیمان های پوزولانی دارای پایائی بیشتری نسبت به سیمان های معمولی هستند و سازه های مربوطه که در واقع سرمایه های ملی هستند به مدت طولانی پابرجا خواهند بود.

توصیه هایی در مورد کاربرد و نگهداری سیمان پوزولانی

معمولاً در مقایسه با کلینگر؛ پوزولان ها به سهولت پودر می شوند. بدین لحاظ با افزایش سطح دانه ها و ریز شدن آن ها نسبت به سطح سیمان معمولی در هنگام ساخت بتن نیاز به آب بیشتری وجود دارد.

وزن معینی از سیمان پرتلند پوزولانی در مقایسه با سیمان پرتلند هم وزن خود دارای حجم بیشتری است در نتیجه در موقع خرید چنانچه به صورت فله ای خریداری گردد و یا در موقع پیمانه کردن برای ساختن بتن باید به این نکته توجه شود.

در صورت نگهداری و یا انبار نمودن سیمان باید آنچنان انبار شود که دسترسی بدان برای بازرسی و تعیین هر محموله آسان باشد. همچنین تهویه انبار باید آنچنان مناسب باشد که از مرطوب شدن آن محافظت نماید و از کلوخه شدن ناشی از انبار را به حداقل برساند.

مواد پوزولانی

استفاده از مواد پوزولانی که امروزه در افزایش دوام بتن در برابر خرابی های متفاوت بسیار رایج است یکی از روش های افزایش مقاومت بتن در برابر سیکلهای یخبندان – ذوب یخ است. از جمله از این مواد میکروسیلیس است. این ماده در میان منافذ موئینه نفوذ کرده و باعث قطع لوله های مرتبط این نافذ می شود و با این کار یک بتن متراکم و با نفوذ پذیری پایین ایجاد می کند.

پودر خاک سنگ در بهبود مقاومت بتن در برابر چرخه یخبندان – ذوب یخ بخصوص در حضور میکروسیلیس اثر مطلوبی دارد. اثر این ماده در بهبود مقاومت بتن در برابر یخبندان در مخلوط های دارای مواد هوازا اندک است.

استفاده از ماده میکروسیلیس برای بهبود دوام بتن در برابر چرخه های یخبندان – ذوب مقاومتی نظیر نمونه های دارای مواد هوازا دارد و می توان برای به دست آوردن یک بتن بادوام نسبتاً مناسب در برابر یخ بندان از این ماده استفاده کرد.

ترکیب مواد هوازا و میکروسیلیس اثر مطلوبی بر افزایش مقاومت در برابر یخبندان دارد نمونه های بدست آمده از این طرح اختلاط دارای مقاومت بسیار خوبی در برابر چرخه های یخبندان – ذوب – یخ هستند.

مواد پوزولانی دیگر نظیر خاکستر بادی و سرباره کوره آهن گدازی باعث کاهش نفوذ پذیری می شوند اما استفاده از این موارد باعث افزایش مصرف مواد هوازا و به عبارتی کاهش مقاومت در برابر یخ بندان می شود.

نمونه ای که از ترکیب میکروسیلیس و پودر خاک سنگ تهیه شده است دارای مقاومتی نظیر نمونه های مواد حباب زا و میکروسیلیس است و بسیار در برابر یخبندان مقاوم است.

مواد اولیه و مصالح مصرفی در آزمایش ها

سیمان: سیمان مصرفی از نوع پرتلند ضد سولفات متوسط (نوع دو) می باشد.

تعریف مواد میکروسیلیسی:

میکروسیلیس با نام تجایر میکروسیلیکا می باشد که با استاندارد ASTM C1240 دارد.

میکروسیلیس: مقدار میکروسیلیس مصرفی که به صورت جایگزین سیمان در بتن ها قرار گرفته اند طبق مراجعه مطالعات صورت گرفته حدود 8 میکروسیلیس اثر مناسبی بر روی دوام دارد و با افزایش از این مقدار سیر صعودی اثر مطلوب آن کاهش می یابد.

جدول 1: طرح اختلاط مورد استفاده در آزمایشگاه

|

نسبت آب به سیمان |

درشت دانه (kg) |

ماسه با پودر خاک سنگ |

ماسه (kg) |

روان کننده (g) |

حباب زا (m-lit) |

میکروسیلیس (kg) |

آب (LIT) |

سیمان (kg) |

شماره و نام نمونه |

|

55/0 |

992 |

___ |

835 |

___ |

___ |

___ |

176 |

320 |

PC |

|

55/0 |

992 |

835 |

___ |

___ |

___ |

___ |

176 |

320 |

PC-P |

|

4/0 |

992 |

___ |

979 |

6380 |

___ |

6/25 |

128 |

4/294 |

PC-P |

|

4/0 |

992 |

979 |

___ |

6250 |

___ |

6/25 |

128 |

4/294 |

PC-S-P |

|

4/0 |

992 |

___ |

855 |

5920 |

320 |

___ |

128 |

320 |

PC-A |

|

4/0 |

992 |

855 |

___ |

5850 |

320 |

___ |

128 |

320 |

PC-A-P |

|

4/0 |

992 |

___ |

875 |

5830 |

320 |

6/25 |

128 |

4/294 |

PC-S-A |

|

4/0 |

992 |

875 |

___ |

5780 |

320 |

6/25 |

128 |

4/294 |

PC-S-A-P |

|

7/0 |

992 |

___ |

855 |

___ |

___ |

___ |

210 |

300 |

SH |

جدول 2: مشخصات شیمیایی میکروسیلیس کارخانه از نا مورد استفاده

|

SO3 |

آهک آزاد |

افت سرخ شدن |

Mgo |

CaO |

Fe2o3 |

Al2O3 |

SiO2 |

|

45/0 |

___ |

10/2 |

60/0 |

24/2 |

00/2 |

55/1 |

1/91 |

مقادیر اجزای تشکیل دهنده نمونه ها

تمامی نمونه های بتن سبک لیکا با عیار سیمان Kg/m3

550 و نسبت آب به سیمان 4/0 ساخته شده اند ابتدای طرح شاهد فاقد دوده سیلیسی ساخته شد. سپس یک طرح با جایگزینی 10 درصد وزنی سیمان با دوده سیلیسی ساخته شد. سپس تمام مراحل ساخت و آزمایش بطور یکسان با سبک دانه پامیس تکرار شد. مقادیر مخلوط های بتن ها در جدول شماره 3 و 4 آمده است.

جدول 10- مقادیر مخلوط های بتن سبک لیکا (متغیر میکروسیلیس) Kg/m3

|

شماره طرح |

اسم طرح |

درشت دانه سبک |

ریز دانه سبک |

سیمان c |

میکروسیلیس s.f |

B=C+s.f |

آب w |

فوق روان کننده |

w/b |

وزن مخصوص محاسباتی |

|

1 |

L14 |

75/183 |

71/314 |

550 |

___ |

550 |

220 |

___ |

4/0 |

46/1268 |

|

2 |

L19 |

75/183 |

03/307 |

495 |

55 |

550 |

220 |

20/2 |

4/0 |

98/1262 |

|

3 |

L17 |

75/183 |

35/299 |

440 |

110 |

550 |

220 |

60/5 |

4/0 |

70/1258 |

جدول شماره 11 – مقادیر مخلوط های بتن سبک پامیس (متغیر میکروسیلیس) Kg/m3

|

شماره طرح |

اسم طرح |

درشت دانه سبک |

ریز دانه سبک |

سیمان c |

میکروسیلیس s.f |

B=C+s.f |

آب w |

فوق روان کننده |

w/b |

وزن مخصوص محاسباتی |

|

1 |

Pp4 |

97/270 |

71/473 |

550 |

___ |

550 |

220 |

___ |

4/0 |

68/1514 |

|

2 |

Pp9 |

97/270 |

82/463 |

495 |

55 |

550 |

220 |

10/2 |

4/0 |

79/1504 |

|

3 |

Pp7 |

97/270 |

92/453 |

440 |

110 |

550 |

220 |

80/4 |

4/0 |

89/1494 |

برنامه های آزمایشگاهی

به دلیل جذب آب زیاد سبک دانه ها مصالح به صورت اشباع با سطح خشک مصرف شده اند. وزن های ارائه شده در جدول 3 و 4 برای مصالح، وزن اشباع با سطح خشک آن ها می باشد. در ساخت نمونه های فشاری از قالب های استاندارد 10 سانتی متری استفاده گردید. برای تعیین مقاومت فشاری و همچنین وزن مخصوص نمونه ها تعداد 3 نمونه برای آزمایش در هر سن ساخته شده و میانگین نتایج آزمایشات هر سه نمونه ذکر گردید. برای تعیین مقاومت کششی، از نمونه های استوانه ای 15  30 سانتی متری و روش آزمایش شکافت نمونه استوانه ای (آزمایش برزیلی) استفاده گردید.

30 سانتی متری و روش آزمایش شکافت نمونه استوانه ای (آزمایش برزیلی) استفاده گردید.

نتایج آزمایشات

تأثیر جایگزینی سیمان با دوده سیلیسی و مشخصه های مکانیکی بتن سبک لیکا و پامیس به ترتیب در جدول شماره 5 و 6 آمده است.

جدول شماره 12 – نتایج آزمایشات بتن سبک ساخته شده با لیکا، متغیر میکروسیلیس

|

شماره طرح |

اسم طرح |

دوده سیلیسی |

متوسط مقاومت فشاری 7 روزه |

متوسط مقاومت فشاری 14 روزه |

متوسط مقاومت فشاری 28 روزه |

متوسط مقاومت کششی 28 روزه |

|

1 |

L14 |

___ |

8/10 |

5/12 |

1/15 |

73/1 |

|

2 |

L19 |

B %10 |

4/12 |

7/16 |

9/6 |

02/2 |

|

3 |

L17 |

B %20 |

0/12 |

2/16 |

5/17 |

19/2 |

جدول شماره 13 – نتایج آزمایشات بتن سبک ساخته شده با پامیس، متغیر میکروسیلیس

|

شماره طرح |

اسم طرح |

دوده سیلیسی |

متوسط مقاومت فشاری 7 روزه |

متوسط مقاومت فشاری 14 روزه |

متوسط مقاومت فشاری 28 روزه |

متوسط مقاومت کششی 28 روزه |

|

1 |

PP 4 |

___ |

1/15 |

8/17 |

2/19 |

94/1 |

|

2 |

PP 9 |

B %10 |

9/15 |

3/18 |

6/20 |

29/2 |

|

3 |

PP 7 |

B %20 |

8/16 |

9/18 |

7/21 |

51/2 |

مشخصه های مکانیکی بتن سبک لیکا و پامیش با افزایش درصد دوده سیلیسی افزایش یافته است. در نمودار شماره 1 و 2 به ترتیب اثر جایگزین در سطح های مختلف دوده سیلیسی در سنین مختلف برای بتن سبک لیکا پامیس ساخته شده با نسبت آب به سیمان 4/0 بر مقاومت فشاری مشاهده می شود.

در نمودار شماره 3 به ترتیب تأثیر جایگزینی سیمان با 10 و 20 درصد دوده سیلیسی بر مقاومت کششی بتن یبک لیکا و پامیس با نسبت آب به سیمان 4/0 به همراه نمونه شاهد بدون دودهد سیلیسی مشاهده می شود با توجه به نمودار با افزایش درصد دوده سیلیس مقاومت کششی هر دو نوع بتن سبک افزایش یافته است.

نمونه کوه هایی که مواد پوزولانی در آن ها موجود است.

نتیجه گیری

مقایسه مشخصه های مکانیکی 28 روزه بتن سبک لیکا و پامیس حاوی نسبت های مختلف دوده سیلیسی با نسبت آب به سیمان 4/0 در نمودارهای شماره 4 و 5 آمده است.

سیمان پرتلند پوزولانی (انواع P, Lp وl (PM) )

این سیمان ها از آسیاب کردن و مخلوط کردن پوزولان ها (خاکهای طبیعی و مصنوعی جایگزین سیمان) با سیمان پرتلند ساخته می شوند. بر طبق استاندارد ASTM C 618-84 پوزولان ها به مواد سیلیسی یا سیلیسی آلومینی اتلاق می شودکه به تنهایی خاصیت گیرش و سیمانی شدن را ندارند ولی به صورت ذرات ریز و در محاورت رطوبت با آهک آزاد شده از هیدراتاسیون سیمان و در درجه حرارت محیط، ترکیباتی با خاصیت سیمانی تشکیل می دهند.

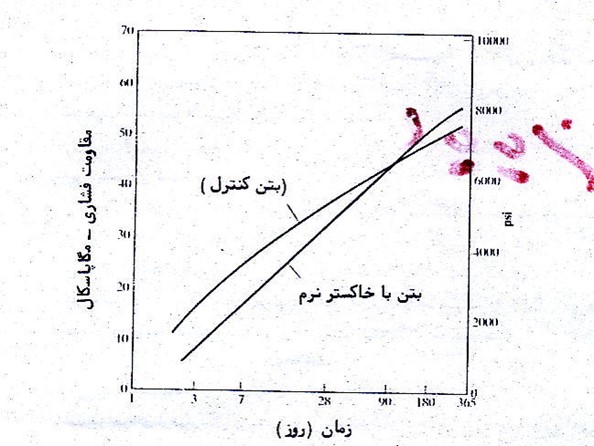

به طور کلی سیمان های پوزولانی به آرامی مقاومت پیدا کرده لیکن مقاومت دراز مدت آن ها نسبتاً بالاست، به جهت دیرگیری، مدت طولانی تری می بایست از بتن ساخته شده از این سیمان ها مراقبت نمود، شکل (2-6) افزایش مقاومت فشاری یک نمونه بتن با سیمان پرتلند (کنترل) و نمونه ساخته شده از خاکستر نرم یا بادی PFA را نشان می دهد. البته این *** بسته به میزان درصد جایگزینی ماده پوزولانی و سیمان تغییر می باشد.

استاندارد ASTM C 595-83a نوع سیمان پوزولانی IP را برای مصارف عادی و نوع P را برای زمانی که مقاومت اولیه بالا در بتن نیازی نیست، توصیه می کند. نوع l (PM) در حقیقت سیمان پرتلند پوزولانی اصلاح شده می باشد که برای کارهای معمولی به کار می رود.

شکل (2-6) – افزایش مقاومت بتن ساخته شده از سیمان پرتلند معمولی (کنترل) و بتن با خاکستر نرم یا بادی (PFA)

در انواع سیمان های پوزولانی IP و P درصد جایگزین پوزولان ها بین 40 تا 15 درصد کل مواد سیمانی و در نوع l (PM) این مقدار به کمتر از 15 درصد محدود می گردد. براساس استاندارد BS4627 مقدار پوزولان در سیمان پرتلند پوزولانی به 20 درصد کل وزن محدود می گردد. در حال حاضر در نظر است تا حداکثر 35 درصد به تائید نهایی برسد. استاندارد BS 3892 مقدار درصد خاکستر نرم (PFA) را یک پوزولان متداول می باشد، بین 25 تا 40 درصد وزنی مشخص می سازد. PFA در بتن سبب افزایش مقاومت در مقابل سولفات شده و می تواند با سیمان های روباره آهنگدازی و سیمان های با حرارت زایی پایین به شرطی که خواص لازم را داشته باشد، مخلوط شده و به کار رود. استفاده از این پوزولان در بتن های غلتکی سدها، در بتن های با خاصیت حرارت زایی پایین و در ساخت بتنی مقاوم در مقابل محلول های شیمیایی مخرب، سالهاست که با آن جایگزین می شوند. لیکن مزیت آن ها در بتن ریزی های حجیم می باشد که باید حرارت تولید شده کنترل گردد. جایگزینی درصدی از سیمان پرتلند و پوزولان ها بایستی کاملاً روشن باشد. در واقع چون وزن مخصوص پوزولان ها (بین 4/2-9/1) به مراتب کمتر از وزن مخصوص سیمان (15/3) می باشد، جایگزینی وزنی آن ها نسبت بالا رفتن حجم کل مواد شیمیایی می شوند.

خاکستر پرندگان

خاکستر پرندگان، پس مانده متلاشی شده ای است که نتیجه احتراق زغال پودر شده در پودر الکتریکی ای است که تولید کننده گیاهان است. در اثر تحریق در کوره، اکثر مواد فرار و کربن موجود در زغال ضد احتراق می شوند.

-

در طول احتراق، ناخالصی دمای مواد معدنی زغال سنگ در سوسپانسیون گداخته شده و از طریق گازهای لوله تخلیه از اتاق احتراق خارج می شوند. در این جریان مواد گداخته شده، سرد گردیده و داخل اجزای شیشه ای کروی که خاکستر پرندگان نامیده می شود، سفت می شوند. سپس خاکستر پرندگان از طریق ته نشین کننده های ساکن الکترونیک یا فیلترهای کیسه ای از گازهای لوله تخلیه جدا می شوند.

-

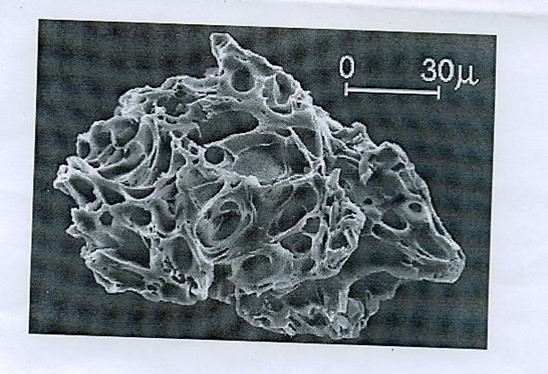

اکثر اجزای خاکستر پرندگان، گویهای جامد و بقیه گوی های میان تهی می باشند. اندازه اجزای خاکستر پرندگان از کمتر cm 1 تا بیشتر از cm 100 به همراه اندازه نوعی اجزاء که زیر cm 20 اندازه گیری می شود متفاوت است. سطح آن 300 تا Kg/m2

500 است.

برای خاکستر پرندگان بدون فشردگی محدود، تراکم زیاد می تواند از 540 تا Kg/m3

860 متفاوت باشد، در حالیکه با ارتعاش یا ذخیره سازی محدود مظروف، گسترده می تواند 1120 تا Kg/m3

1500 باشد.اساساً خاکستر پرندگان، شیشه سیلیکات است که حاوی سیلیکا، آلومینیوم، آهن و کلسیم است. ترکیبات فرعی، منیزیم، سولفار، سدیم، پتاسیم و کربن هستند. ترکیبات کریستالی به مقدار کمی وجود دارند. تراکم نسبی خاکستر پرندگان بین 1 تا 9، 2 تا 8 می باشد و رنگشان خرمایی یا خاکستری است.

خاکسترهای پرندگان Class C و Class F به عنوان ترکیبات پوزولان در بتون استفاده می شوند.

– مواد Class F، خاکسترهای پرندگان هستند که دارای کلسیم اندک می باشند و کمتر از % 5 کربن دارند، اما برخی از آن ها ممکن است به % 10 نیز برسد. مواد Class C دارای نسبت به خاکسترهای Class F دارای محتوی های بیشتر کلسیم هستند. بسیاری از خاکسترهای Class C زمانی که در معرض آب قرار می گیرند هیدرات شده و در کمتر از 45 دقیقه سفت می گردند.

غالباً خاکستر پرندگان Class F در کنار توده مواد سیمان سازی در مقدار معین % 15 تا % 20 استفاده می شوند و خاکستر پرندگان Class F در کنار توده مواد سیمان سازی در مقدارهای معین % 15 تا % 40 به کار می روند. بنابراین، زمانی که بتون باید مقاوم مقیاس گذاری مایع ضد یخ باشد، باید حداکثر مقدار خاکستر پرندگان مورد استفاده در کنار توده مواد سیمان سازی % 25 باشد باید حداکثر مقدار خاکستر پرندگان، تفاله و خاک رس سوزانده

دود سیلیکا

دود سیلیکا – که به میکروسیلیکا یا دود سیلیکا سوزانده ارجاع داده می شود – ماده ای فرعی است که به عنوان پوزولان استفاده می شود. این محصول فرعی نتیجه کاهش کورتز خالص به همراه زغال سنگ در کوره قوس الکتریکی در تولید سیلیکون یا آلیاژ سیلیکون آهنی است.

– دود سیلیکا به عنوان بخار اکسید شده از کوره های C ْ 2000 بالا می رود. زمانی که سرد می شود، منقبض می گردد و در کیسه های بزرگ پارچه ای جمع آوری می گردد. سپس دود سیلیکای منقبض شده برای برداشتن ناخالصی های کنترل اندازه اجزا پردازش می شوند.

– سپس دود سیلیکای منقبض شده ضرورتاً دی اکسید سیلیکون در شکل غیر کریستالی می باشد. چون آن یک ماده ای است که شبیه خاکستر پرندگان در حال پرواز می باشد دارای شکل کروی است. به همراه اجزایی کمتر از cm 1 در دیامتر و دیامتر متوسط حدود cm 1 و خیلی نرم می باشد و حدود 1000 بار کمتر از اجزای سیمان می باشد.

– تراکم نسبی دود سیلیکا در حیطه 20 و 2 تا 25 و 2 می باشد اما می تواند به زیاد 5 و 2 نیز باشد. فشردگی انبوه دود سیلیکا از 130 تا Kg/m3 430 متفاوت می باشد. دود سیلیکا به شکل پودر سفت بوده اما در شکل مایع متداول تر است.

– دود سیلیکا در کنار توده کل مواد سیمان سازی در مقادیر بین % 5 و % 10 هستند. آن در کاربردهایی که مقدار زیادی نفوذ ناپذیری نیاز می شود و در سیمان تقویت شده به کار می رود.

در مواردی که باید سیمان مقاوم مقیاس گذاری مایع ضد یخ باشد.

تفاله

تفاله خرد شده کوره های بلند، که سیمان تفاله نیز نامیده می شود، از تفاله کوره های بلند آهنی ساخته می شود. آن یک سیمان هیدرالیکی غیر فلزی است که متشکل از سیلیکات ها و آلومینیوم سیلیکاتی کلسیم است که در شرایط ذوب به طور همزمان به همراه آهن در کوره های بلند گسترش یافته است.

– تفاله ذوب شده در دمای حدود C ْ 1500 برای شکل دادن ماسه شیشه ای شبیه مواد خرد شده از طریق سفت شدن در آب به سرعت سرد می شود. مواد خرشد شده که کمتر از 45 میکرون هستند دارای ظرافت سطح حدود 400 تا Kg/m2

600 هستند. تراکم نسبی در حدود 15 و 2 تا 95 و 2 است. تراکم انبوه از 1050 تا Kg/m3 1375 متفاوت است.

– سیمان تفاله دارای اجزای گوشه دار و سخت است و با وجود آب و Ca یا Na oH از طریق سیمان پرتند آماده می شود، آن هیدرات شده و شبیه سیمان پرتلند در amanner قرار می گیرد.

پوزولان های طبیعی

پوزولان های طبیعی برای چندین قرن استفاده شده اند. امروزه هنوز بسیاری از ساختارهای سیمان پوزولان رومی، یونانی، هندی و مصری وجود دارد.

– رایج ترین پوزولان های طبیعی که امروزه استفاده می شوند مواد پردازشی هستند که در تنور گرم شده و سپس به پودر نرم تر تبدیل می شوند، آن ها شامل:

– خاک رس سوزانده

– سنگ رس سوزانده

– متاکالین هستند.

تأثیرات روی سیمانی که به تازگی مخلوط شده است.

قوانین آب

– ترکیبات سیمان حاوی خاکستر پرندگان است که برای تنزل داده شده نیاز به آب کمتری از سیمانی است که فقط در بردارنده سیمان پرتلند است. مشابهاً، تفاله بستگی به مقدارش نیاز آب را از % 10 تا % 10 درصد کاهش می دهد.

– نیاز آب سیمانی که حاوی دود سیلیکا است با افزایش مقادیر دود سیلیکا زیاد می شود، مگر این که کاهش آب لازم شود.

– پوزولان های طبیعی دارای اثر کمی بر روی نیاز آب در مقدارهای نرمال هستند.

قابلیت استفاده

معمولاً خاکستر پرندگان، تفاله و برخی از پوزولان های طبیعی قابلیت استفاده سیمان را در تنزلات مساوی بهبود می دهد. در حالی که ممکن است قابلیت استفاده و کمک به سختی ترکیب سیمان کاهش یابد.

رنگ پس دهی و جدا سازی

– به خاطر نیاز کاهش یافته آب، سیمان ها به همراه خاکستر پرندگان کمتر از سیمان های دشت ها مانع رنگ پس دهی و جدا سازی می گردند.

– ممکن است تفاله ها بدون هیچ تأثیر بد بر روی جدا سازی درجه و مقدار رنگ پس دهی را کاهش دهند. تفاله های نرمتر از سیمان، رنگ پس دهی را کاهش می دهند.

تنظیم زمان

– خاکستر پرندگان، تفاله های روی زمین و پوزولان های طبیعی تنظیم زمان بتون را افزایش می دهند. ممکن است دود سیلیکا تنظیم زمان بتون را کاهش دهد.

کراکینگ انقباض پلاستیک

ممکن است بتون دود سیلیکا به خاطر تأثیر ویژگی های اندک رنگ پس دهی مانع افزایش کراکینگ انقباض پلاستیک شود. در طول به پایان رسیدن و بعد از آن ها حفاظت صحیحی در مقابل خشک شدن لازم است. سایر مواد مکمل سیمان سازی که به طور چشمگیری تنظیم زمان را افزایش می دهند می توانند ریسک انقباض پلاستیک را بالا برند.

عمل آوردن بتن

بتون که در بردارنده مواد مکمل سیمان سازی است نیاز به، عمل آوردن صحیح بتن دارد. عمل آوردن بتن باید فوراً بعد از تمام شدن، آغاز گردد. به عمل آوردن مرطوب 7 روزه بتن یا به عمل آوردن پوسته بتن باید به کار برده شود. برخی از سازمان ها حداقل برای به عمل آوردن تمام بتون هایی که در بردارنده مواد پوزولانی هستند 21 روز مشخص می کنند.

تأثیرات روز بتون سفت شده

استحکام

تمام مواد مکمل به استحکام بتون کمک می کنند. بنابراین، استحکام بتون که در بردارنده این مواد است به همراه مواد سیمان سازی می تواند بیشتر یا کمتر از بتون باشد.

استحکام می تواند با یک یا تریکبی از موارد زیر افزایش یابد:

– افزایش مقدار مواد سیمانی در بتون

– افزودن مواد سیمانی که استحکام زیادی دارند.

– کاهش نسبت WIC

– استفاده از ترکیب تسریع کننده

خشک کردن انقباض و لغزیدن

در زمانی که در محتویات معتدل استفاده می شود، تأثیر مواد مکملی روی خشک کردن انقباض و لغزیدن، کم است و دارای ارزش عملی اندکی می باشد.

نفوذ پذیری و جذب

به عمل آوردن کافی بتون به همراه مواد تکمیلی، نفوذ پذیری و جذب آب را کاهش می دهد. دود سیلیکا و سایر مواد پوزولانی می تواند با استفاده از 1202 ASTM C تحت Coulombs 1000 مقاومت کلرید را بهبود دهد.

عکس های مربوط به بخش خاکستر پرندگان:

منابع

منابع

1- رمضانیانپور، علی اکبر؛ پیدایش، منصور. «دوام بتن و نقش سیمان های پوزولانی»، نشریه شماره 274، تهران، مرکز تحقیقات ساختمان و مسکن، 1376

2- باقری، علیرضا. «حرارت زایی بتن حاوی میکروسیلیس» مجموعه مقالات سمینار بین المللی کاربرد میکروسیلیس در بتن، نشریه شماره 243، تهران، مرکز تحقیقات ساختمان و مسکن، 1376

3- وربرگ، جرج.ج. «مکانیزم خوردگی فولاد در بتن» مؤسسه بتن آمریکا (ACL)، ترجمه نرمین سید عسگری، تهران، مرکز تحقیقات ساختمان و مسکن، 1364

4- رمضانیاپور، علی اکبر؛ پیدایش، منصور. «دوام بتن درحاشیه خلیج فارس» پایان نامه کارشناسی ارشد دانشکده عمران دانشگاه صنعتی امیرکبیر، اسفند 1370

5- رمضانیاپور، علی اکبر؛ پاشایی، رضا. «کرناتاسیون در سازه های بتن مسلح»، تهران، مرکز تحقیقات ساختمان و مسکن، 1375

6- مرکز تحقیقات ساختمان و مسکن

www.icce7th.com

www.civilica.com

6. SOROKA.I.”Concrete in hot environments”, National Building Research Institute, Faculty of Civil engineering, Technion. Israel Institute of teehnology, 1993

7. Bentur .A. Goldman .A. “Curing effects. Strength and properties of high strenghth silica fume concretes”, J. Mater. Civ. Eng, l (1) (1988), pp. 46-58

8. RILEM Report. “Corrsion of steel in concrete”, Report of the technical committee 60 CSC RILM, 1988

9. Gjorv, O.E “Steel corrosion in marine Concrete Structures:, An overview, Proceeding of symposium, honoring Professor Ben C, Gerwich. Jr, Department of civil Engineering, University of caliifornia at Berkeley, January 16, 17, 1989, pp/ 7

http:// www.ici.ir

http:// www.ngdir.ir

http:// www.ut.ac.ir

پایگاه علمی سعید سان دانلود رایگان مقالات علمی کنفرانس و ژورنال

پایگاه علمی سعید سان دانلود رایگان مقالات علمی کنفرانس و ژورنال